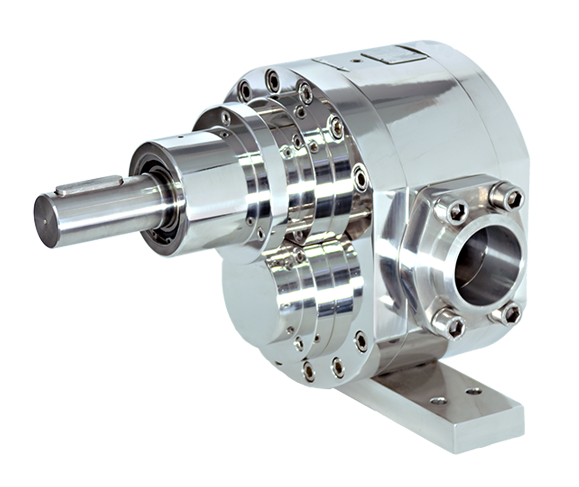

Esta serie de bombas de engranajes dosificadoras ha sido diseñada para permitir la producción de piezas que componen la bomba de brazo.

Las bombas de la serie N están diseñadas para adaptarse a todas las aplicaciones en las que, además de una presión constante, se requiere una gran precisión de dosificación.

La ausencia total de pulsaciones de presión de caudal optimiza la calidad de las lecturas del caudalímetro, la capacidad de respuesta a los cambios de caudal garantiza una medición correcta y precisa en todo momento, estos factores son esenciales en la gestión de una planta y en el mantenimiento de las características cualitativas del producto bombeado

La construcción de esta serie de bombas dosificadoras de engranajes cumple las Directivas 2006/42/CE, 2014/30/UE, 2014/35/UE y las normas UNI EN ISO 12100, UNI EN ISO 13732-1, UNI EN 809, UNI EN ISO 14847. Ejecuciones de conformidad con la Directiva 2014/34/UE (ATEX) y API 676 – NACE MR0175 a petición. También disponible con certificación EAC (CU TR 010) – CU TR 012.

El sistema de gestión de la calidad de Pompe Cucchi Srl funciona de conformidad con la norma UNI EN ISO 9001:2015.

APLICACIONES

Las principales aplicaciones de las bombas dosificadoras de titanio o Hastelloy serie C N.

Los caudales oscilan entre un mínimo de 0,5 l/h y un máximo de 60.000 l/h con presiones de funcionamiento máximas de 15 bar.

SECTOR QUÍMICO

Dosificación en la industria química para la fabricación de jabones y detergentes líquidos.

SECTOR PETROQUÍMICO

Dosificación en el sector químico de líquidos tóxicos, contaminantes y peligrosos.

SECTOR COSMÉTICO

Dosificación en la industria cosmética para la producción de champús, cremas, espumas de baño, etc.

SECTOR ALIMENTARIO

Dosificación en la industria alimentaria de aromas, zumos, mantequilla fundida, jalea real, mermeladas, etc.

SECTOR TEXTIL

Dosificación en el sector textil de aguas, ácidos, bases.

SECTOR INDUSTRIAL

Dosificación industrial de productos con valores de viscosidad entre 1 y 100.000 cps.

CARACTERÍSTICAS DE CONSTRUCCIÓN

La ejecución estándar es de acero inoxidable AISI316L. La obtención de la bomba a partir de la barra, y no de la fundición, garantiza la homogeneidad y uniformidad de la calidad del material, evitando los desagradables inconvenientes que pueden causar las grietas o la contracción.

EJECUCIONES ESPECIALES

Las ejecuciones especiales en titanio, Hastelloy C, Sanycro 28, PVDF o cualquier otro material que pueda mecanizarse con máquinas herramienta están disponibles previa solicitud.

El movimiento se apoya en casquillos y arandelas de grafito (también disponibles, bajo pedido, con relleno de PTFE o carburo de silicio). De este modo se garantiza la imposibilidad de agarrotamiento en caso de marcha en seco. Además, esto permite realizar el mantenimiento completo de la bomba directamente en el sistema, sin necesidad de herramientas ni rectificado.

Es posible prever una válvula de derivación externa en la línea de flujo. Construidas en acero inoxidable AISI316L, están disponibles en cuatro tamaños diferentes (VE1 – VE2 – VE3 – VE4) con conexiones roscadas de ½» hasta 1½», presiones de ajuste 3 ÷ 15 bar. También pueden aplicarse, previa solicitud, cámaras de precalentamiento aptas para agua sobrecalentada o aceite diatérmico.

EJES Y ENGRANAJES

También de acero inoxidable AISI316L, se someten a un tratamiento térmico especial antidesgaste y antiagarrotamiento.

Desde 1996, existe un nuevo tratamiento térmico denominado «HH» (Alta Dureza) para aplicaciones pesadas con fenómenos de cavitación parcial o en el trasvase y dosificación de agua desionizada, desmineralizada o líquidos con altas tensiones de vapor. Este innovador tratamiento térmico aumenta considerablemente la vida útil de los engranajes y confiere a las piezas tratadas una mayor resistencia a la corrosión por agentes químicos, un coeficiente de fricción muy bajo y una resistencia al desgaste muy elevada. También permite durezas superficiales de 4000 Vickers. Este mismo tratamiento es utilizado por uno de los principales equipos de Fórmula 1 para el tratamiento de las piezas del motor más sujetas a desgaste.

MATERIAL PLÁSTICO "KK”

Para aplicaciones especiales, se han desarrollado engranajes de plástico «KK» con excelentes propiedades químicas y mecánicas.

El cierre mecánico instalado de serie es de cerámica/grafito/Viton, pero para aplicaciones especiales se dispone de cierres simples o dobles de carburo de silicio o carburo de tungsteno con juntas de Viton, PTFE, Kalrez. La ejecución estándar proporciona bocas de suministro con conexiones de brida SAE «para soldar WELD IN», pero bajo pedido pueden suministrarse con conexiones roscadas de tipo alimentario, BSP/NPT, ASA o DIN.

ARRASTRE MAGNÉTICO

Se puede instalar un arrastre magnético. Esta aplicación es especialmente adecuada en presencia de líquidos corrosivos, tóxicos, peligrosos y contaminantes..

El arrastre magnético garantiza la ausencia absoluta de fugas y resuelve todos los problemas de bombeo en las plantas donde la seguridad medioambiental y humana son las máximas prioridades.

El diseño estándar del arrastre magnético es: rotor interno de AISI316L (DIN 1.4571) – rotor externo de acero ST37.

Bajo pedido, pueden suministrarse rotores de Hastelloy (C o D) o titanio. El rango de temperatura es de -40°C a +350°C con un par máximo de 2000 Nm.

Las principales ventajas del arrastre magnético son:

- Muy alta eficiencia y mínimo consumo de energía.

- Sin pérdida de producto en el medio ambiente.

- No se necesitan costosos equipos de control.

- Bajo coste de mantenimiento.

- Montaje sencillo con un número reducido de piezas.

- Control de la presión mínima.

- Costes reducidos en comparación con los cierres mecánicos dobles con lavado.

LAVADO DE LA BOMBA

Un conducto interno especial garantiza un lavado interno perfecto con agua y ceniza de sosa, utilizando un ciclo C.I.P.

Este conducto especial, que presuriza la zona de apoyo de los casquillos con la cámara de empaquetadura, no solo permite la eliminación completa de los restos del líquido transportado a través del lavado, sino que también posibilita un intercambio continuo de líquido en la zona de apoyo y sellado, evitando el estancamiento y manteniendo las características químicas/físicas del producto bombeado.

Cuando la bomba está parada, es posible lavar con vapor mediante el ciclo SIP. Si se requieren acabados superficiales especiales, la bomba y la base pueden suministrarse con pulido espejo, bajo pedido.

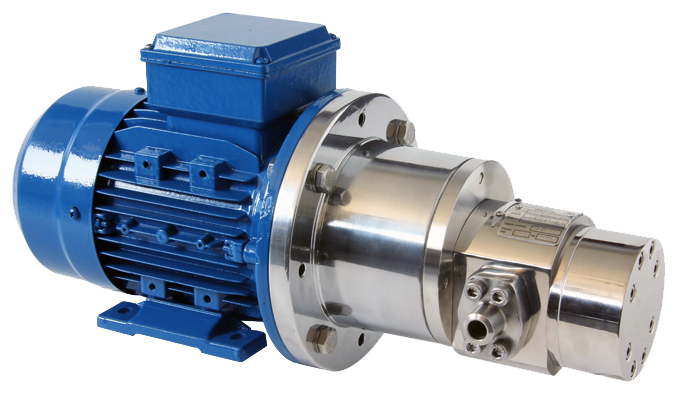

MOTOR

La bomba puede suministrarse completa con motor acoplado por acoplamiento y alineado en la base o mediante carcasa de campana o eje desnudo.

Los motores pueden seleccionarse con potencias adecuadas para la aplicación de convertidores de frecuencia para crear grupos de dosificación. Bajo pedido, también se pueden suministrar motores servoventilados eléctrica o neumáticamente, motores antideflagrantes, motorreductores y motovariadores.